Test comparativi

Per illustrare le prestazioni AutoFEM Analysis, vi mostriamo alcuni test comparativi confrontando il tempo di soluzione e di un consumo di memoria massima di AutoFEM, Ansys e SolidWorks Simulation. Parametri del sistema informatico:

Processore - Intel(R) Core(TM)2 Duo CPU E8400 @ 3.00GHz

Memoria - 8 Gb, DDR2 333 MHz

Il miglior risultato nelle tabelle è caratterizzata da colore verde.

Analisi Statica Lineare

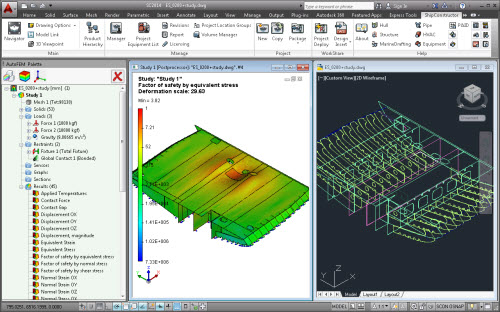

AutoFEM Analysis

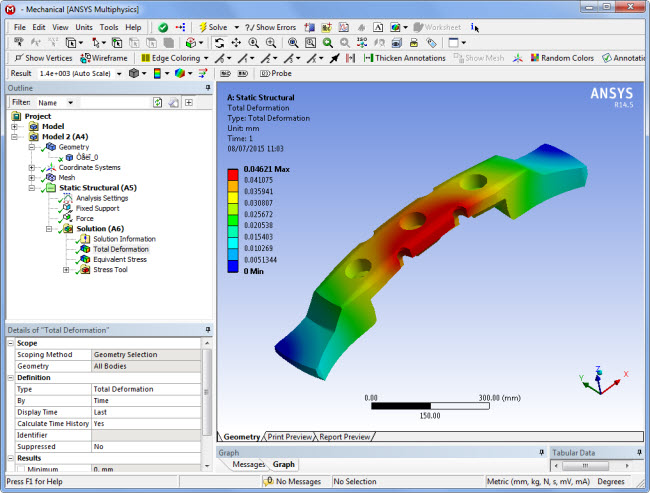

Ansys WorkBench

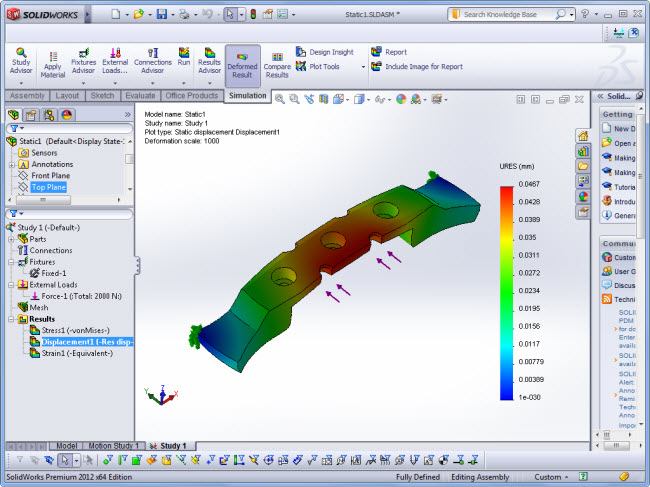

SolidWorks Simulation

Analisi Statica Lineare, metodo di risoluzione iterativo

| Sistema CAE |

Numero di elementi |

Numero di equazioni |

Tempo di soluzione,s |

Utilizzo della memoria, MB |

| AutoFEM Analysis | 402,227 | 1,689,282 | 81 | 2,070 |

| Ansys WorkBench | 399,329 | 1,648,450 | 169 | 1,600 |

| SolidWorks Simulation | 406,836 | 1,749,819 | 79 | 950 |

Analisi Statica Lineare, metodo di risoluzione diretta

| Sistema CAE |

Numero di elementi |

Numero di equazioni |

Tempo di soluzione,s |

Utilizzo della memoria, MB |

| AutoFEM Analysis | 44,621 | 209,499 | 17 | 1,211 |

| Ansys WorkBench | 44,627 | 233,421 | 33 | 1,620 |

| SolidWorks Simulation | 44,487 | 204,150 | 46 | 1,220 |

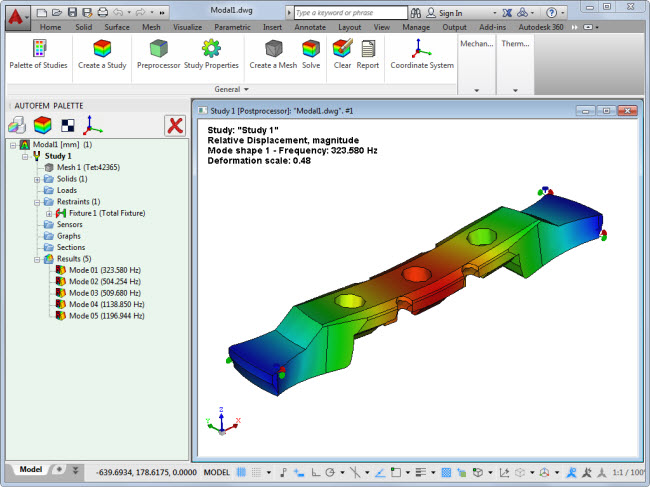

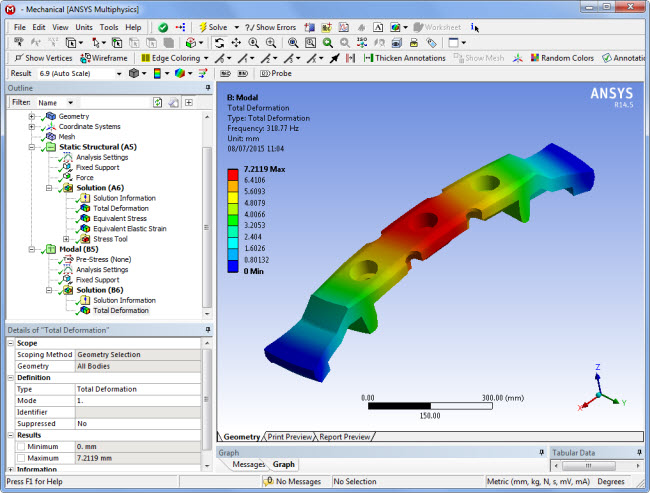

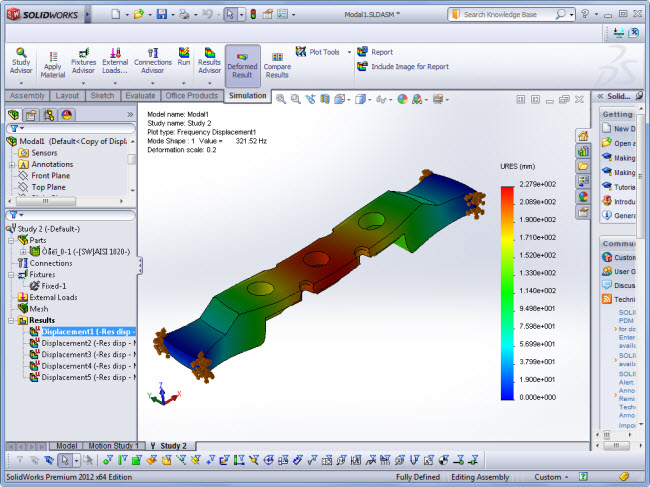

Analisi in frequenza

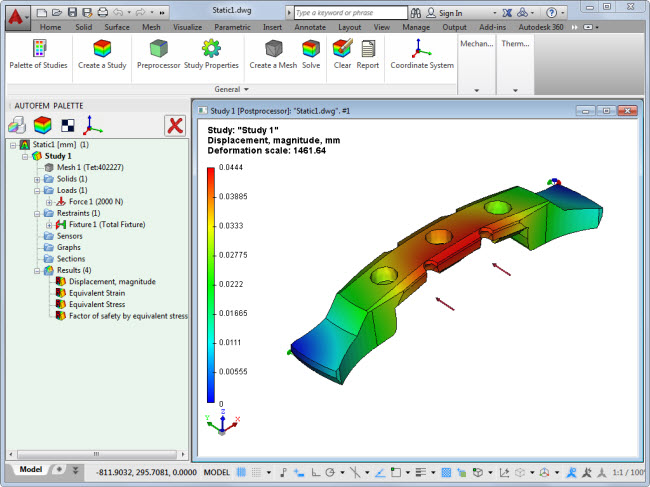

AutoFEM Analysis

Ansys WorkBench

SolidWorks Simulation

Analisi in frequenza, il metodo di soluzione iterativo

| Sistema CAE |

Numero di elementi |

Numero di equazioni |

Tempo di soluzione,s |

Utilizzo della memoria, MB |

| AutoFEM Analysis | 42,983 | 199,314 | 39 | 430 |

| Ansys WorkBench | 41,410 | 216,573 | 57 | 1,773 |

| SolidWorks Simulation | 42,679 |

195,750 |

58 | 116 |

Analisi in frequenza, il metodo di soluzione diretta

| Sistema CAE |

Numero di elementi |

Numero di equazioni |

Tempo di soluzione,s |

Utilizzo della memoria, MB |

| AutoFEM Analysis | 44,621 | 209,499 | 43 | 1,210 |

| Ansys WorkBench | 44,627 | 233,421 | 39 | 1,772 |

| SolidWorks Simulation | 44,487 | 204,150 | 46 | 1,009 |

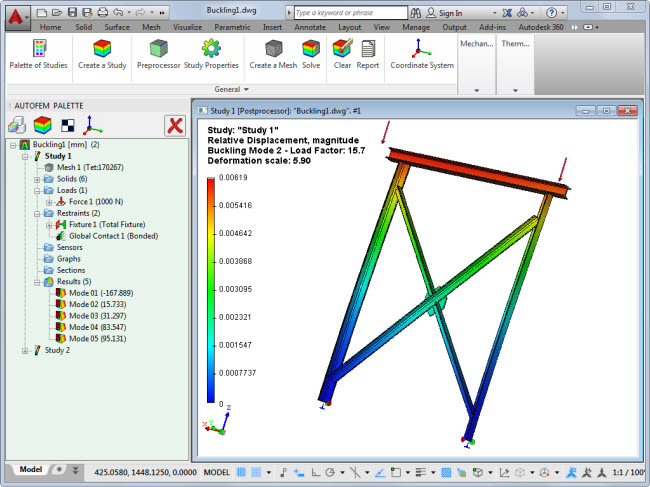

Analisi di instabilità

AutoFEM Analysis

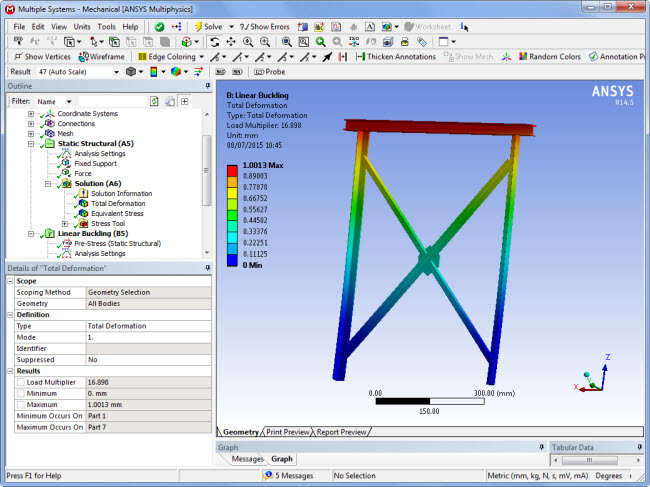

Ansys WorkBench

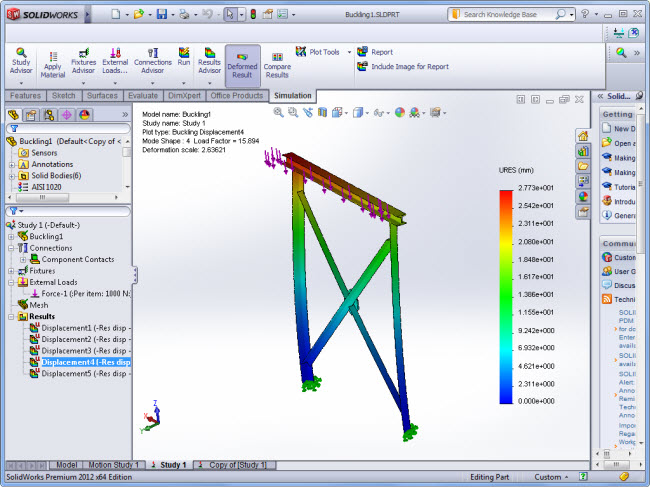

SolidWorks Simulation

Analisi di instabilità, il metodo di soluzione iterativo, 5 modalità

| Sistema CAE |

Numero di elementi |

Numero di equazioni |

Tempo di soluzione,s |

Utilizzo della memoria, MB |

| AutoFEM Analysis | 170,267 | 1,005,393 | 207 | 2,018 |

| Ansys WorkBench | 171,521 | 978,597 | n/a | fuori dalla memoria |

| SolidWorks Simulation | 172,744 |

948,666 |

250 | 3,192 |

Analisi di instabilità, il metodo di soluzione diretta, 5 modalità

| Sistema CAE |

Numero di elementi |

Numero di equazioni |

Tempo di soluzione,s |

Utilizzo della memoria, MB |

| AutoFEM Analysis | 33,994 | 204,414 | 26 | 811 |

| Ansys WorkBench | 33,808 | 205,500 | 57 | 1,920 |

| SolidWorks Simulation | 33,565 | 209,838 | 42 | 1,009 |

Conclusione.

Analisi AutoFEM fornisce le prestazioni di calcolo dello stesso livello di altri noti sistemi CAE.

Il confronto di AutoFEM e altri sistemi CAE

(AutoFEM vs Ansys e SolidWorks Simulation)

Ci viene spesso chiesto, "Ha AutoFEM fornisce una precisione accettabile di calcoli? Esiste un paragone tra AutoFEM e altri famosi sistemi software elemento finiti?"

Qui di seguito potete trovare un confronto dei nostri esempi di tutorial, risolti, inoltre AutoFEM, in altri due noti sistemi ad elementi finiti: ANSYS Workbench e SolidWorks Simulation (CosmosWorks).

Analisi statica lineare

Il risultato "Spostamenti", AutoFEM Analysis:

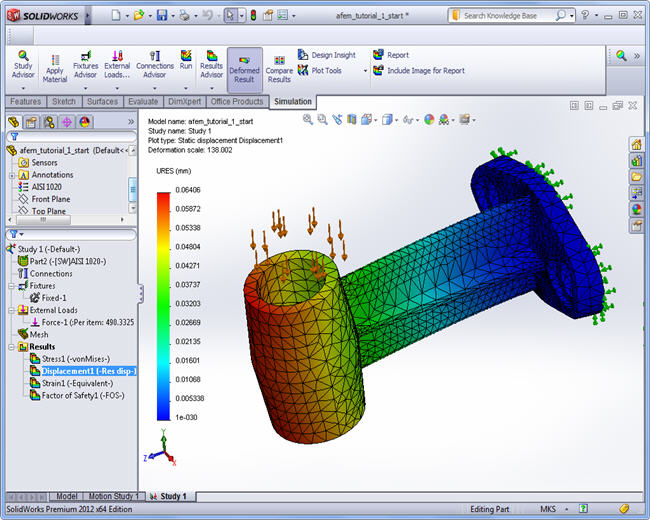

Il risultato "Spostamenti", SolidWorks Simulation:

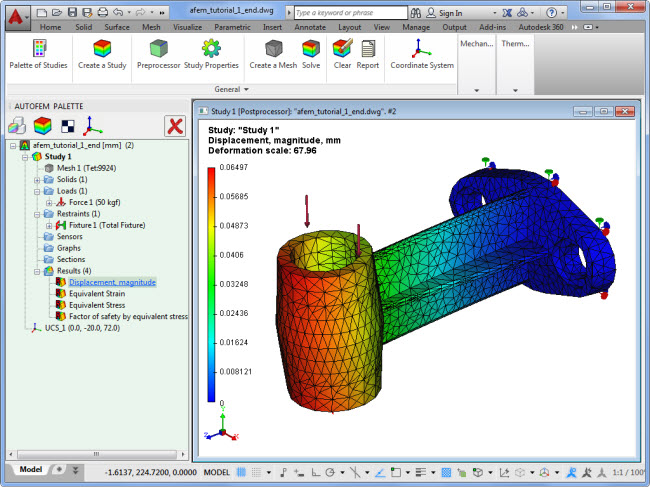

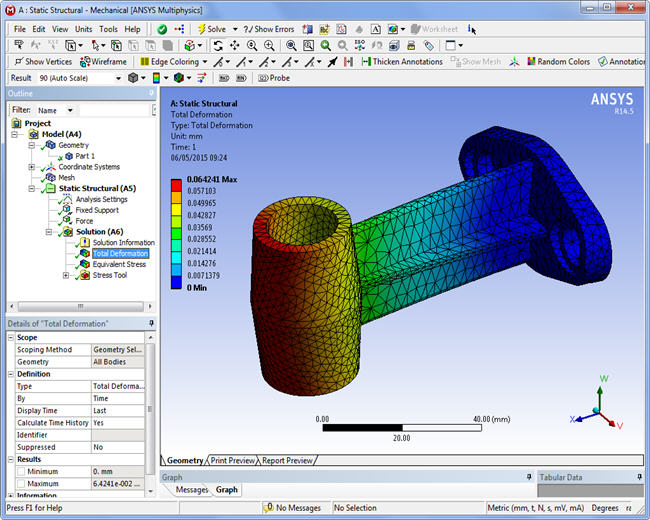

Il risultato "Spostamenti", Ansys Workbench:

Comparazione:

|

Ansys |

CosmosWorks | ||

| Max Displacements, mm | 0,06497 | 0.06424 | 0.06406 | |

| Quantità di tetraedri | 9,924 | 10,797 | 10,601 |

Conclusione: Possiamo vedere, gli spostamenti massimi sono molto vicini, nonostante la differenza tra le maglie agli elementi finiti.

Il risultato "Sollecitazione von Mises", AutoFEM Analysis:

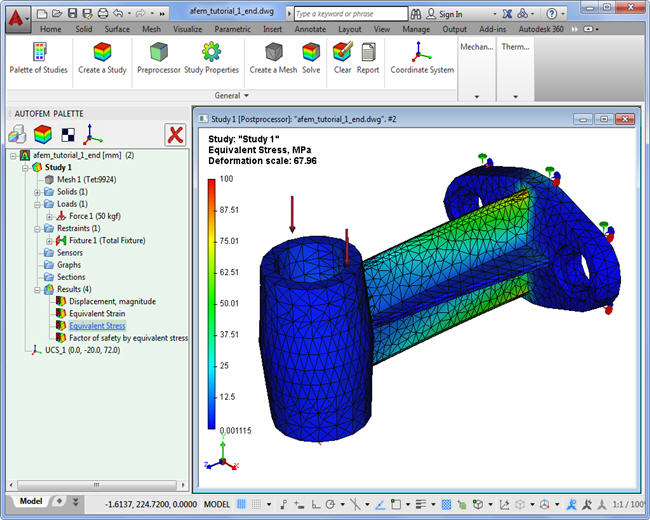

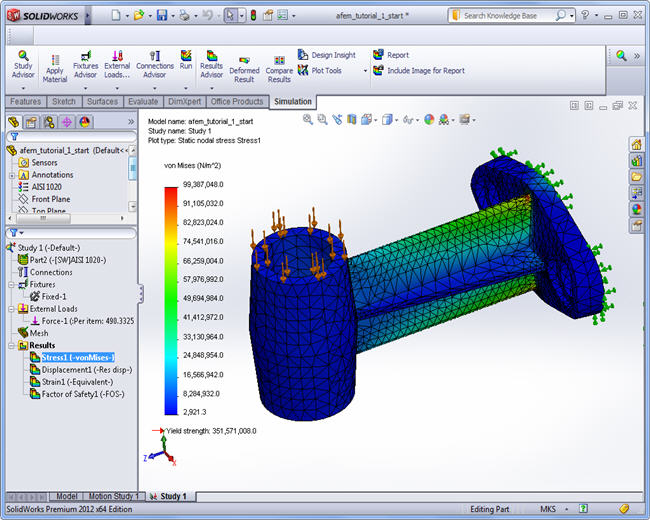

Il risultato "Sollecitazione von Mises", SolidWorks Simulation:

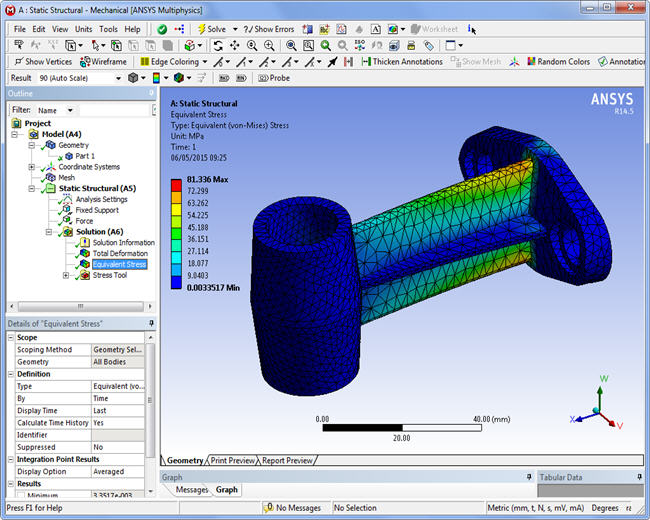

Il risultato "Sollecitazione von Mises", Ansys Workbench:

Comparazione:

|

Ansys |

CosmosWorks | ||

| Sollecitazione max, MPa | 67,96 | 81,336 | 99,387 |

|

| Quantità di tetraedri | 1,281 | 840 | 1,105 |

Conclusione: Possiamo vedere abbastanza grande turbamento nelle stime di stress tra tutti i sistemi FEA a causa del finito maglia elemento grossolanità.

Analisi in frequenza (frequenze di risonanza)

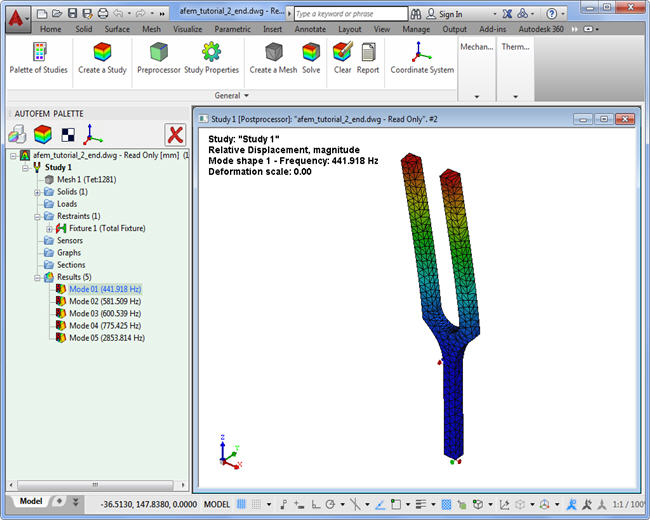

La modalità di oscillazione prima, AutoFEM Analysis:

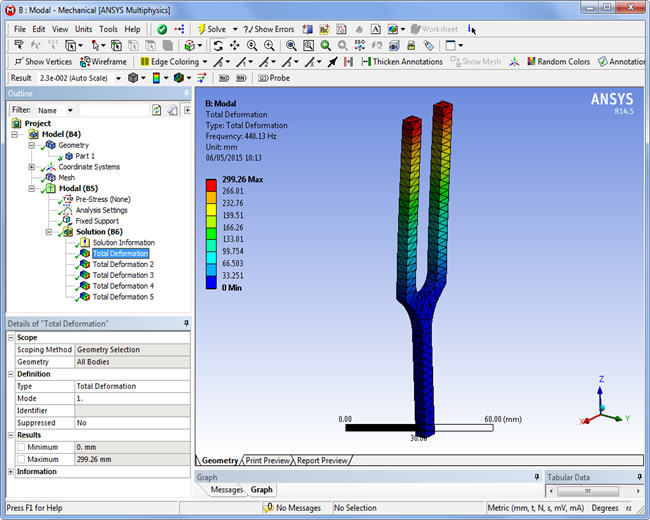

La modalità di oscillazione prima, Ansys WorkBench:

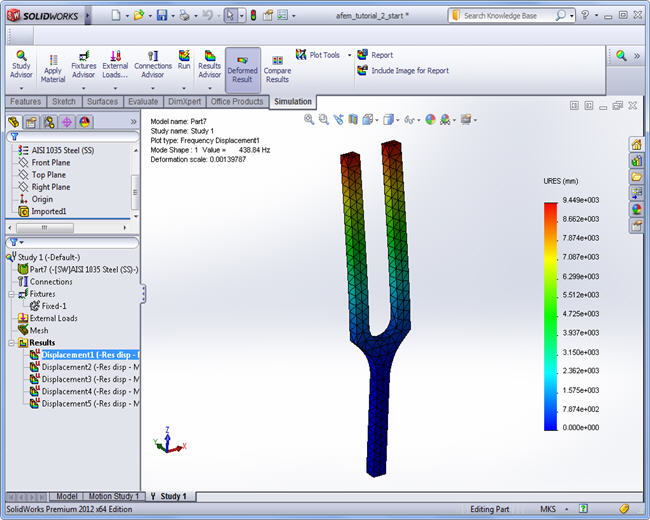

La modalità di oscillazione prima, SolidWorks Simulation:

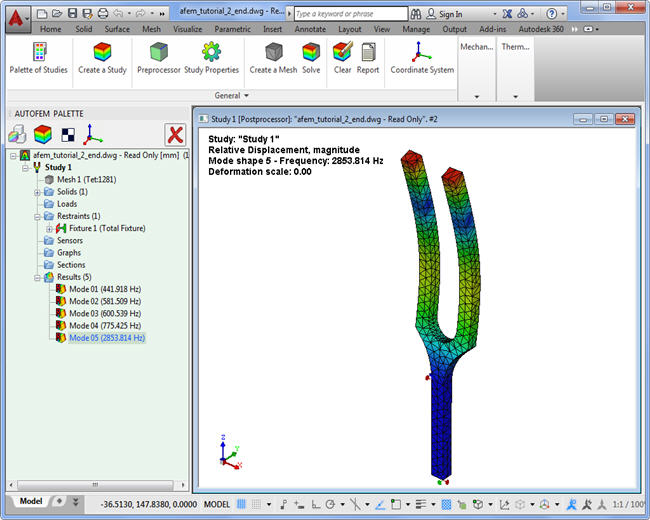

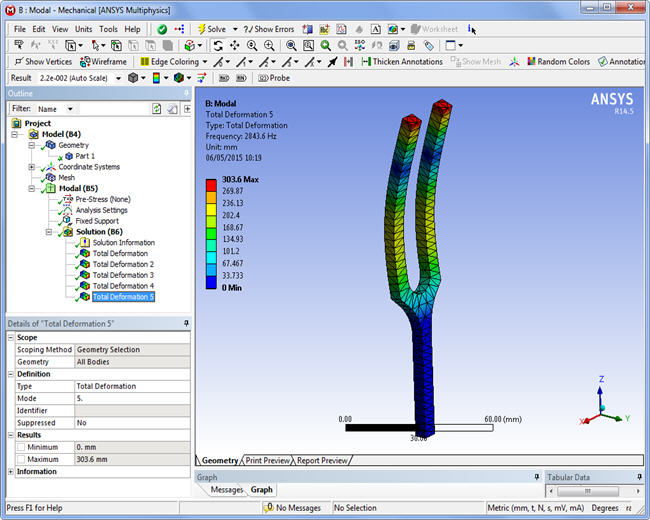

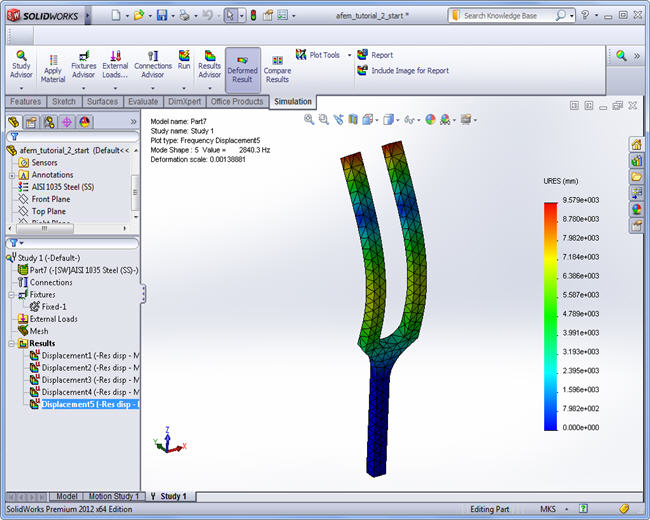

La modalità di oscillazione quinta, AutoFEM Analysis:

La modalità di oscillazione quinta, Ansys WorkBench:

La modalità di oscillazione quinta, SolidWorks Simulation:

Comparazione:

|

Ansys |

CosmosWorks | ||

| La modalità di oscillazione prima, Hz |

441.92 |

440.13 |

438.84 | |

| La modalità di oscillazione quinta, Hz | 2,853,14 | 2,843.6 | 2,840.3 | |

| Quantità di tetraedri | 1,281 | 870 |

1,105 |

Conclusione:

Possiamo vedere che le frequenze e forme di modalità sono molto vicini in tutti i sistemi.

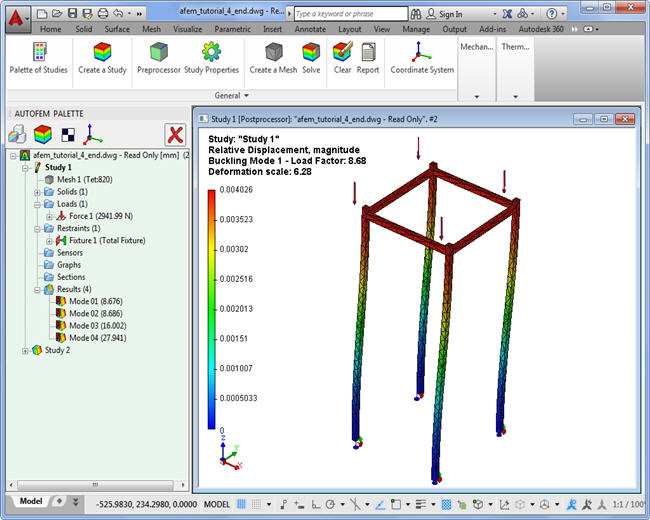

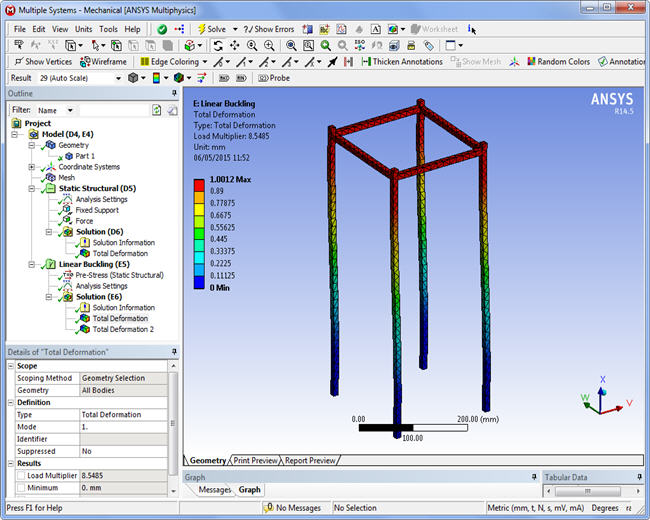

Analisi di instabilità (stima del fattore di carico critico)

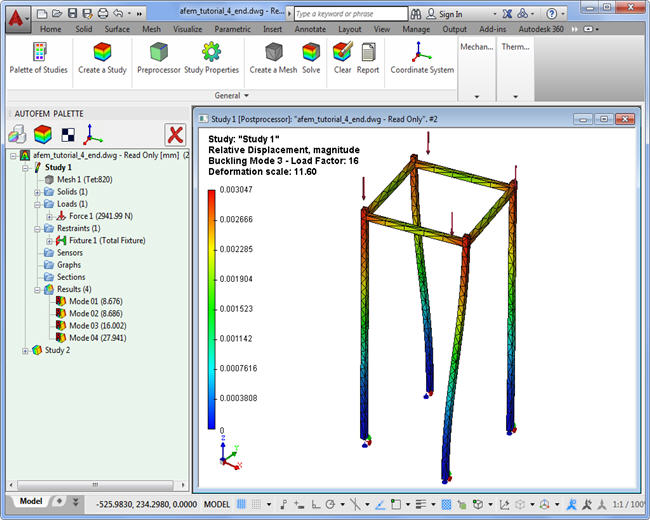

Il modo primo di instabilità , AutoFEM Analysis:

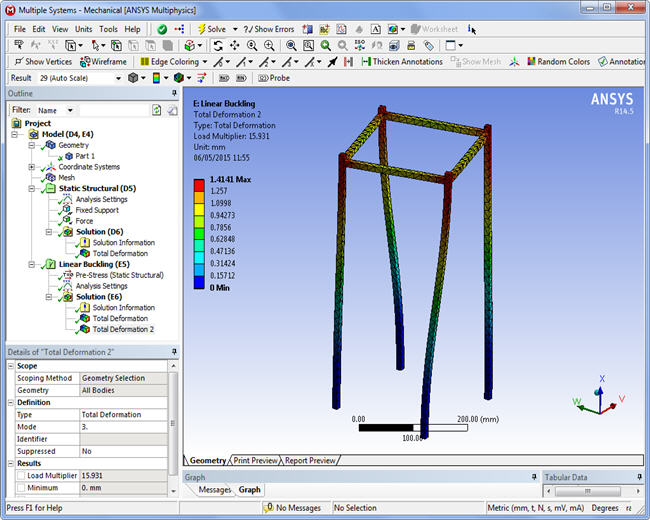

Il modo primo di instabilità, Ansys WorkBench:

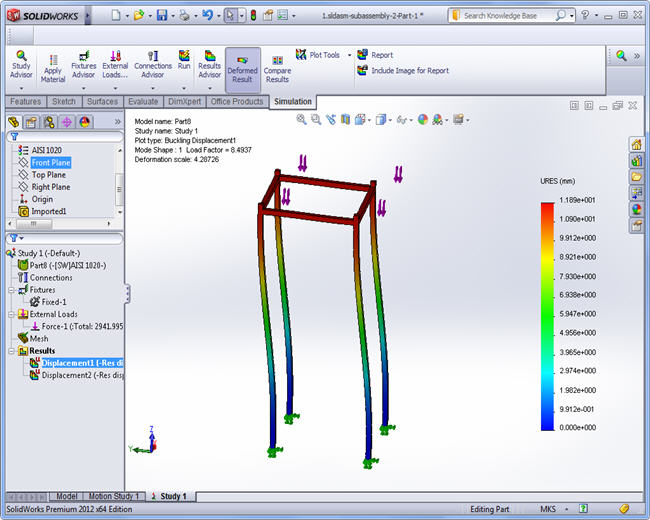

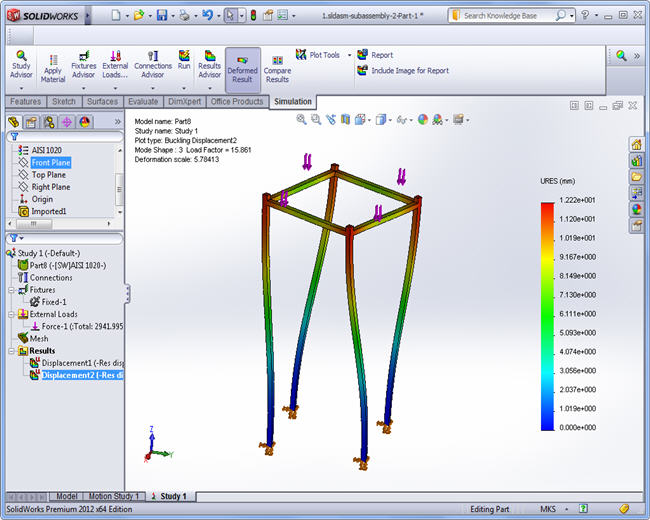

Il modo primo di instabilità, SolidWorks Simulation:

Il modo terzo di instabilità, AutoFEM Analysis:

Il modo terzo di instabilità, Ansys WorkBench:

Il modo terzo di instabilità, SolidWorks Simulation:

Comparazione:

|

Ansys |

CosmosWorks | ||

|

Primo fattore di carico

|

8.676 |

8.5485 |

8.4937 | |

|

Terzo fattore di carico

|

16.002 | 15.931 | 15.861 | |

| Quantità di tetraedri | 3,209 | 2.871 |

3,103 |

Conclusione:

Possiamo vedere che tutti i fattori critici di carico e le forme di instabilità sono molto vicino in tutti i sistemi.

Analisi termica

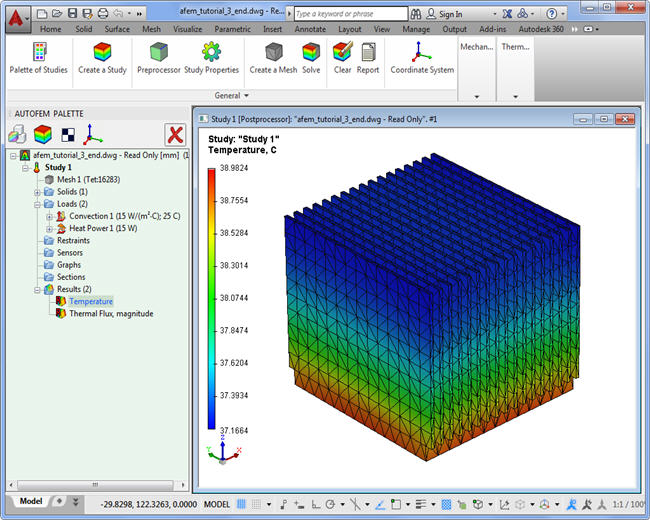

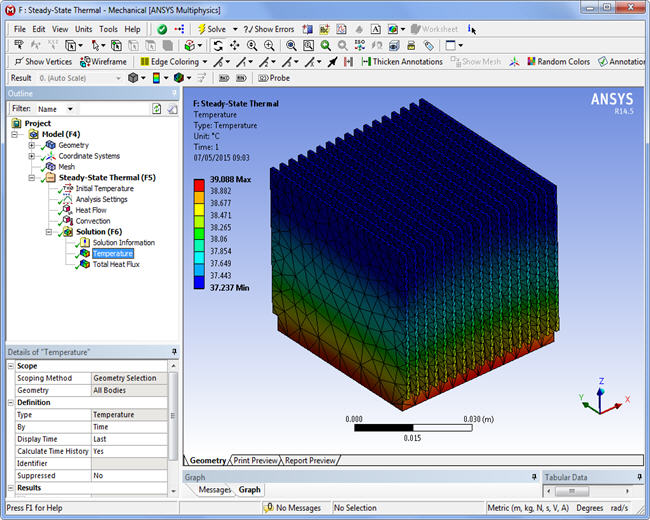

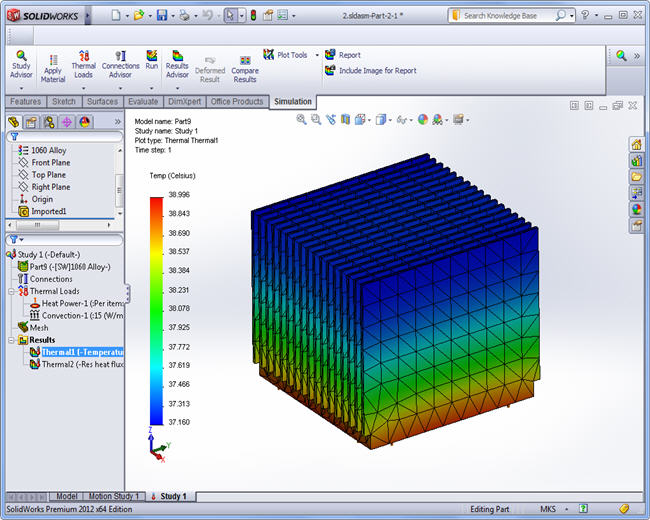

Campo di temperatura, AutoFEM Analysis:

Campo di temperatura, Ansys WorkBench:

Campo di temperatura, SolidWorks Simulation:

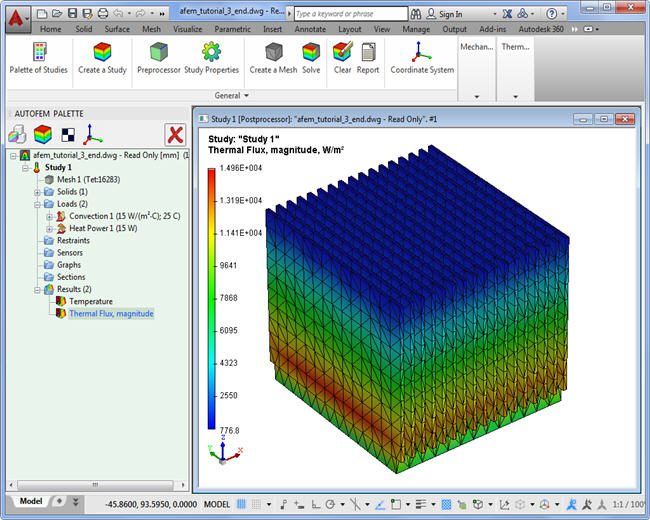

Flusso termico, AutoFEM Analysis:

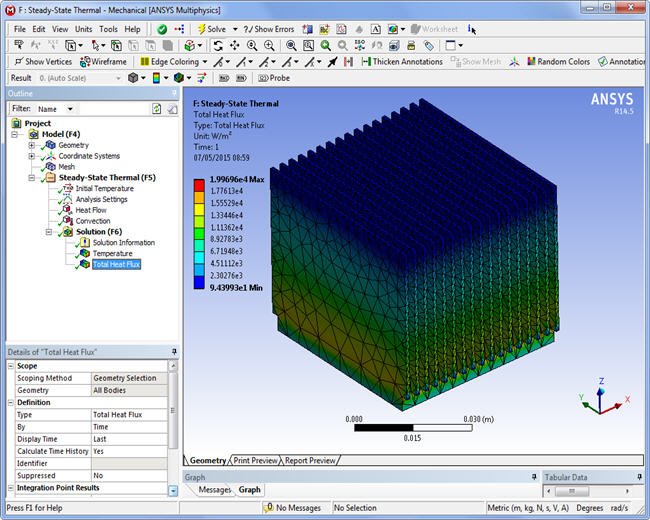

Flusso termico, Ansys WorkBench:

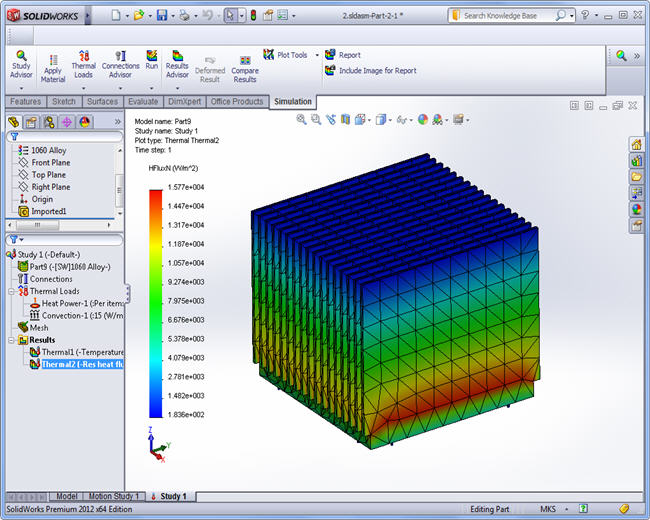

Flusso termico, SolidWorks Simulation

:

Comparazione:

|

Ansys |

CosmosWorks | ||

| Temperatura massima, C |

38.9824 |

39.088 |

38.996 | |

| Massimo flusso di calore, W/m2 |

14,960 | 19,969 | 15,770 | |

| Quantità di tetraedri | 8,710 | 20.776 |

3,103 |

Conclusione: Le temperature e flussi termici sono vicini nelle tutti i sistemi.

Guida di Analisi AutoFEM

| Introduzione |

| Limitazioni |

| Fondamenti |

| Mathematical Background di AutoFEM |

| Requisiti Tecnici |

| Organizzazione Strutturale dell'applicazione AutoFEM |

| Passi dell'Analisi Strutturale |

| Avvio Veloce |

| Passo 1. Preparazione del modello tridimensionale di una parte del solido |

| Passo 2. Creazione di uno Studio |

| Passo 3. Assegnazione dei Materiali |

| Passo 4. Applicare le condizioni al contorno: definire i vincoli |

| Passo 5. Applicare le condizioni al contorno: definire i carichi |

| Passo 6. Eseguire i Calcoli |

| Passo 7. Analisi dei Risultati |

| Preparazione modelli ad elementi finiti per l'analisi (Pre-elaborazione) |

| Tipi di Modello ad Elementi Finiti |

| Requisiti per performare un analisi ad elementi finiti sui modelli di solidi 3D |

| Studio |

| Palette degli Studi |

| Insieme di oggetti per la FEA |

| Creazione di uno Studio |

| Creazione di studio basato su solidi 3D (elementi tetraedrici) |

| Creazione di uno studio basato sulla superfice di modelli 3D (elementi triangolari) |

| Creazione di uno studio basato sui modelli guscio generati partendo da solidi 3D |

| Copia degli Studi |

| Integrazione con il software ShipConstructor |

| Diagnostica di un modello 3D |

| Proprietà Generali degli Studi |

| Impostazioni della Finestra di pre-elaborazione |

| Maglia |

| Finalità e Ruolo delle Maglie |

| Creare la Maglia ad Elementi Finiti |

| Condensazione della Meglia |

| Materiale |

| Assegnezione del Materiale |

| Creare un Nuovo Materiale |

| Materiali Anisotropici |

| S-N Curva |

| Assegnare lo Spessore |

| Ottenere i materiali da ShipConstructor |

| Proprietà Fisiche |

| Definizionie delle condizioni al Contorno |

| Mezzi di selezione della geometria |

| Dialogo e Strumenti di Selezione |

| Selezione delle sfaccettature |

| Selezione dei bordi |

| Selezione nel piano |

| Scelta di multipe facce |

| Geometria di Riferimento |

| Sistema di coordinate scelto dall'utente |

| Carichi Meccanici |

| Forza |

| Pressure |

| Pressione Idrostatica |

| Forza Centrifuga |

| Accelerazione |

| Carico da cuscinetto |

| Torsione |

| Torsione ai nodi |

| Oscillatore Meccanico |

| Massa Aggiunta |

| Carichi Termici |

| Flusso di Calore |

| Potenza Termica |

| Convezione |

| Radiazione |

| Contatto Termico |

| Temperature |

| Temperatura Iniziale |

| Temperatura |

| Costrizioni |

| Fissaggio |

| Piano di Simmetria |

| Contatto |

| Elasticità di Base |

| Usando la Simmetria |

| Simmetria delle Strutture 3D |

| Simmetria delle Strutture a Guscio |

| Simmetria nell'Analisi Termica |

| Tabella dei Carichi |

| Editing dei Carichi e delle Restrizioni |

| Personalizzazione e Comandi di utilità |

| Elaborazione dei Risultati (Post-elaborazione) |

| Principi generali di come lavorare coi Risultati |

| Personalizzazione della finestra del calcolo dei Risultati |

| Impostazioni della Scala dei Colori |

| Costruzione della visualizzazione delle Sezioni |

| Sensori |

| Gruppo di Sensori |

| Grafici |

| Misurazione |

| Volere della Forza di Reazione |

| Valore della Potenza Termica |

| Generazione di Rapporti |

| Esempio di Interpretazione dei Risultati |

| Tipi di Studio |

| Analisi Statica |

| Analisi della Fatica |

| Analisi della Frequenza |

| Analisi di Deformazione |

| Analisi Termica |

| Forced Oscillation Analysis |

| Lavoro congiunto con ShipConstructor Software |

| Preparazione del modello di calcolo |

| Impostazioni dell'Integrazione con ShipConstructor |

| Lavorare con ShipConstructor Material Data |

| Lavorare con le strutture dello scafo e tubi |

| Analizzando le strutture solide di SC |

| La creazione di un insieme di oggetti di studio agli elemnti finiti |

| Creare lo Studio Desiderato |

| Generazione della maglia ad elementi finiti |

| Assegnazione dei Materiali |

| Definizione di vincoli/limitazioni |

| Applicare i carichi |

| Risoluzione dello Studio |

| Analisi dei Risultati |

| Analizzando strutture gusciformi in SC |

| Esempio: Analisi della resistenza del recipiente Struttura mare nel caso di operazioni di sollevamento |

| Preparation of a library of materials |

| Creare un insieme di oggetti |

| Creazione dello studio di un guscio su solidi 3D |

| Costruzione di una maglia ad elementi finiti |

| Diagnostica di studi. Esclusioni di corpi allampanati |

| Impostazione del carico |

| Impostazione della configurazione degli Infissi |

| Risoluzione dello Studio |

| Analisi dei Risultati |

| Comandi AutoFEM |

| Lista dei comandi |

| Parole chiave |

| Supporto Tecnico |

| Diritti d'Autore |

| Redatto e tradotto |

2016 AutoFEM Software LLP. Tutti i diritti riservati.

AutoFEM Comunità

Le piccole e medie imprese e le istituzioni educative, come pure - tutti scelgono AutoFEM Analysis per la modellazione agli elementi finiti.

La maggior parte dei nostri utenti contrassegnare i seguenti vantaggi:

- Facilità d'uso e di apprendimento;

- I prezzi molto interessanti per la licenza perpetua;

- Integrazione con AutoCAD e software ShipConstructor.

Referenze

Borys Sukhanyuk, ingegnere strutturale e calcoli di Skipskompetance

"Mi piace il tuo programma di molto. L'interfaccia è molto bello, la logica e molto facile da capire e da usare. Tutte le operazioni sono intuitivi e facili da eseguire. Tempi di formazione Estremamente breve.

Sto usando AutoFem principalmente per il controllo delle strutture ShipConstructor così come l'analisi di modelli solidi in cui le capacità di programmi di analisi del fascio sono insufficienti.

L'analisi può essere impostato facile e veloce. "

Volker Junicke, Logistikberatung Dipl.-Ing. (FH)

"Sono molto soddisfatto del software. Anche se, si deve prendere tempo per ottenere un buon risultato e spesso eseguire molti esperimenti prima di aver creato una rete utilizzabile."

Processore di Analisi AutoFEM

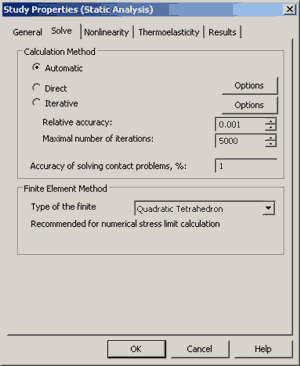

Il processore di AutoFEM Analysis è il motore principale ed il cervello del sistema. La sua funzione è la generazione e risoluzione di sistemi di equazioni algebriche che sono derivate dalla discretizzazione agli elementi finiti. Il processore di AutoFEM Analysis fornisce tutte le possibilità necessarie per la risoluzione di sistemi di equazioni lineari e non lineari. Esso utilizza metodi diretti e iterativi per arrivare alla soluzione del problema. Se necessario (in caso di grandi sistemi o sistemi informatici deboli), è possibile archiviare i dati della simulazione su di un disco rigido estreno.

Finestra delle impostazioni per il risolutore dell’analisi statica

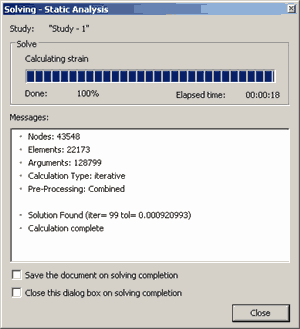

Le informazioni del modello e le varie fasi di risoluzione delle equazioni sono visualizzate nella finestra di Solving che mostra i parametri della mesh agli elementi finiti (il numero di nodi ed elementi), il metodo di risoluzione del sistema di equazioni (diretto o iterativo), l'ordine di iterazione per la risoluzione dei sistemi non lineari e gli eventuali messaggi di errore.

Finestra di elaborazione dei messaggi di sistema

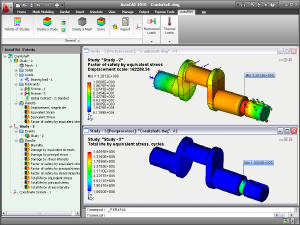

Al termine dei calcoli, viene generata una cartella contenente i risultati dell’elaborazione del problema visualizzabile nella finestra Palette di AutoFEM. Questi risultati sono disponibili per la visualizzazione e l'analisi attraverso il postprocessore di AutoFEM Analysis.